6.5.3. Сборка и регулировка заднего моста.

Перед сборкой промываем все детали в керосине или дизельном топливе и осматриваем их.

На деталях недопустимы любые трещины. На зубьях шестерен не должно быть задиров, выкрашиваний и сильного износа. Подшипники должны вращаться легко без щелчков и заеданий. На роликах и кольцах недопустимы выкрашивания, сколы и сильный износ. Сепараторы подшипников не должны иметь разрывов и деформаций. Поврежденные и изношенные детали заменяем. После пробега более 100 тыс. км рекомендуем заменить подшипники независимо от их состояния.

Собираем главную передачу в последовательности, обратной разборке, смазав подшипники и шестерни трансмиссионным маслом.

Установив в картер редуктора ведущую шестерню,…

…динамометрическим ключом затягиваем гайку фланца моментом 16–20 кгс.м, при этом шестерню нужно поворачивать для правильной установки роликов в подшипниках.

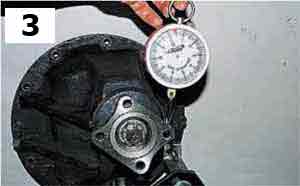

Устанавливаем на штатив индикатор с ценой деления не более 0,01мм, упирая его ножку в торец фланца…

…и перемещая за фланец вал, измеряем осевой люфт ведущей шестерни.

Для устранения люфта вынимаем распорное кольцо, установленное на валу шестерни (см.раздел «6.5.2. Снятие и разборка заднего моста») и микрометром измеряем его толщину.

Подбираем новое распорное кольцо. Оно должно быть тоньше снятого на величину люфта и дополнительно тоньше на 0,05 мм, если подшипники ведущей шестерни новые, или на 0,01 мм, если подшипники оставлены прежние. Устанавливаем распорное кольцо.

При отсутствии осевого люфта ведущей шестерни специальным динамометрическим ключом с ценой деления шкалы 0,5 кгс.м проверяем момент сопротивления вращению вала. При правильной регулировке момент сопротивления должен быть 15–20 кгс.см для новых подшипников или 7–10 кгс.см, если подшипники оставлены прежние.

С достаточной точностью момент сопротивления можно измерить бытовым безменом,…

…зацепив его крючок за отверстие фланца и потянув вверх.

При этом требуемые значения будут 3,8–5 кгс и 1,8–2,5 кгс соответственно. Если момент сопротивления больше, меняем распорное кольцо на другое, толще на 0,01–0,02 мм, если меньше – соответственно подбираем кольцо меньшей толщины.

Болты крепления частей коробки сателлитов, болты крепления ведомой шестерни, а также их резьбовые отверстия перед сборкой обезжириваем растворителем или ацетоном и наносим на резьбу анаэробный герметик.

Особое внимание обращаем на чистоту торцевых посадочных поверхностей ведомой шестерни и коробки сателлитов. Малейшие загрязнения или забоины на них недопустимы.

Имеющиеся повреждения удаляем абразивным инструментом, с последующей тщательной промывкой деталей в керосине или дизельном топливе.

При установке ведомой шестерни на коробку сателлитов центрируем ее при помощи длинных болтов М10Х1 (можно использовать болты от старых шатунов).

Смазываем трансмиссионным маслом подшипники коробки сателлитов и устанавливаем коробку сателлитов в расточки картера. Установив крышки и гайки подшипников (не затягивая болты), проверяем легкость вращения регулировочных гаек.

Поджимаем подшипники дифференциала регулировочными гайками с небольшим натягом, при этом поворачиваем шестерню то в одну, то в другую сторону, чтобы ролики подшипников заняли правильное положение.

Для измерения бокового зазора в зацеплении шестерен главной передачи закрепляем на картере заднего моста индикатор, подведя его щуп к вершине зуба с наружной стороны ведомой шестерни.

Зазор должен быть 0,15–0,20 мм.

Замеры следует повторить не менее чем на шести зубьях в противоположных зонах венца.

Для уменьшения зазора отверткой или тонким стальным стержнем ослабляем регулировочную гайку со стороны, противоположной ведомой шестерне, а другую гайку подтягиваем.

Отворачивать одну гайку и подтягивать другую нужно на одинаковый угол, ориентируясь по пазам регулировочных гаек. При этом каждое отворачивание регулировочной гайки необходимо завершать небольшим ее заворачиванием.

Например, чтобы отпустить гайку на пять пазов, отворачиваем ее на шесть, а затем на один паз заворачиваем.

Это обеспечит постоянный контакт наружного кольца подшипника с гайкой и гарантирует его фиксацию во время работы.

Для увеличения зазора повторяем регулировочные операции в обратной последовательности.

После регулировки бокового зазора в зацеплении проверяем осевой люфт в подшипниках дифференциала, для чего:

. закрепляем на штативе индикатор, упирая его щуп в торец ведомой шестерни. Покачивая шестерню в осевом направлении, измеряем люфт в подшипниках дифференциала.

Регулировочной гайкой, расположенной с противоположной стороны от ведомой шестерни, выставляем осевой люфт 0,035–0,055 мм.

Далее, поджимая гайку, устанавливаем преднатяг подшипников:

0,1 мм – при пробеге подшипников менее 10 тыс. км;

0,05 мм — при пробеге более 10 тыс. км.

Поворот гайки на один паз соответствует «сжатию» подшипника на 0,03 мм.

Отрегулировав, затягиваем болты крышек подшипников и устанавливаем стопорные пластины (см. раздел «6.5.2. Снятие и разборка заднего моста») и еще раз проверяем боковой зазор.

Перед окончательным затягиванием болтов крепления крышек поочередно выворачиваем болты и наносим анаэробный герметик на их резьбовую часть.

Правильность проведенной регулировки можно определить по пятну контакта на зубьях ведомой шестерни.

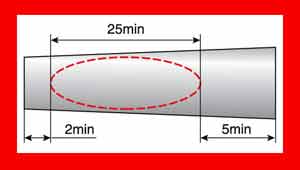

Правильное расположение пятна контакта на поверхности зуба ведомой шестерни.

Кроме того, ориентируясь по пятну контакта, можно отрегулировать зацепление шестерен при отсутствии индикатора.

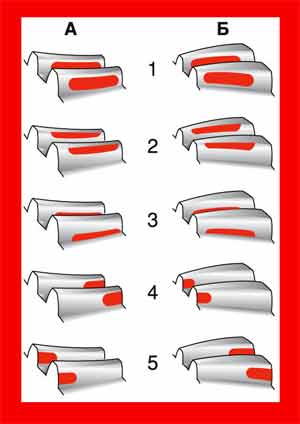

Наносим на зубья ведомой шестерни краску, лучше яркую.

Проворачиваем несколько раз в обе стороны фланец ведущей шестерни, одновременно притормаживая ведомую шестерню до истирания краски в местах контакта зубьев.

Осматриваем пятна контакта на зубьях ведомой шестерни с выпуклой и вогнутой стороны.

Варианты расположения пятна контакта на зубьях ведомой шестерни главной передачи: А – стороны переднего хода; Б – стороны заднего хода; 1 – правильное расположение пятна контакта; 2 – пятно контакта расположено на вершине зуба – для исправления необходимо подвинуть ведущую шестерню к ведомой; 3 – пятно контакта расположено у основания зуба – для исправления необходимо отодвинуть ведущую шестерню от ведомой; 4 – пятно контакта расположено на узком конце зуба – для исправления необходимо отодвинуть ведомую шестерню от ведущей; 5 – пятно контакта находится на широком конце зуба – для исправления необходимо подвинуть ведомую шестерню к ведущей.

Если пятно контакта расположено на вершине зуба, необходимо увеличить толщину регулировочного кольца у ведущей шестерни, а если у основания – уменьшить.

Если пятно контакта смещено к центру шестерни, необходимо увеличить зазор между ведомой и ведущей шестернями, а если наружу – уменьшить .

После регулировки устанавливаем редуктор в задний мост, при этом на болты крепления и фланец наносим тонкий слой маслостойкого герметика.

Собрав задний мост и залив в него масло (см. раздел «6.5.1. Замена масла, снятие подшипников, манжет, полуосей»), проводим испытание редуктора на ходу. Для этого совершаем поездку со скоростью 60–70 км/ч в течение 20–30 мин. Нагрев горловины картера не должен быть выше 95° (капли воды не должны кипеть).

В противном случае необходимо уменьшить преднатяг подшипников ведущей шестерни.

Источник

Передний мост, починюшки очередные.

Посмотрел вечером на мост во дворе, поддомкратил, покрутил колесо и решил, что в тепле и на яме всяко лучше. Договорился, что заеду в дружественный сервис на самостоятельный ремонт.

Предварительно подготовился к худшему и разобрал мост из приданного, все перемыл и взял с собой.

Заехал на яму и вскрыл редуктор переднего моста, обнаружился люфт в подшипниках хвостовика, развинтил. Внутренний подшипник не вытаскивал, ибо много разбирать, посмотрел на наружний, жив еще и вытащил распорную втулку, она мне и не понравилась, купил новую, купил сальник, сальник взял дешевый, коричневый. Поскольку летом собираюсь опять все разбирать, менять подшипники. Было запланировано, но вот не дотерпело. Собрал все обратно и затянул до рекомендованного усилия вращения хвостовика, тянуть пришлось будь здоров! Длинным ключом да всем весом. Втулка не очень желает сжиматься, ладно я вешу центнер, а если бы меньше… Далее обнаружил смерть крестовины привода, надо менять, разобрал. Сам такую операцию не делал. Однако, все очень просто, 15 минут времени: Колесные гайки, 2 винта крепления диска, 2 болта крепления скобы суппорта, 4 болта крепления ступицы к кулаку, и центральная гайка, дергаем за «палку», вылетает. Поволок на улицу, чистить. Не люблю грязное разбирать, стараюсь как можно чище почистить. 20 минут со щеткой и кисточкой и имеем результат.

Поскольку ремонт производился в карданном участке, все необходимое было под рукой. Распрессовал крестовину, две крышки просто рассыпались

Попутно отрихтовал жетяные пыльники ступицы, из 402й гильзы получается отличная оправка

Источник

Передний ведущий мост и рулевые тяги автомобилей типа 4х4 ГАЗ 2705 / 3302 Газель с 1994 года

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

рулевое управление GAZ 2705 , ремонт рулевого управления GAZ 2705 , моменты затяжки GAZ 2705 , рулевое управление GAZ 3302 , ремонт рулевого управления GAZ 3302 , моменты затяжки GAZ 3302 , рулевое управление ГАЗ 2705 , ремонт рулевого управления ГАЗ 2705 , моменты затяжки ГАЗ 2705 , рулевое управление ГАЗ 3302 , ремонт рулевого управления ГАЗ 3302 , моменты затяжки ГАЗ 3302

Передний ведущий мост и рулевые тяги автомобилей типа 4х4

Передний ведущий мост неразъемный, с гипоидной главной передачей.

Передаточное число главной передачи — 5,125. Балка переднего моста состоит из чугунного картера и запрессованных в него стальных кожухов, на которые напрессованы фланцы-вилки и приварены подкладки рессор, кронштейны амортизаторов, скобы, кронштейны крепления трубопроводов и шлангов тормозной системы.

Устройство редукторной части переднего моста показано на рис. 4.39 в разделе «Задний мост».

На правом кожухе картера установлен вентиляционный сапун с клапаном.

Устройство поворотных кулаков показано на рис. 4.37.

Привод к ступицам передних колес осуществляется шарнирами неравных угловых скоростей. Продольное перемещение шарниров ограничивается радиальным шариковым подшипником 32 и крышкой фланца 3.

Зазор между крышкой 3 и торцом наружной вилки 30 шарнира регулируется прокладками 2.

Корпус поворотного кулака с запрессованными латунными втулками 36 установлен на шкворнях, закрепленных в отверстиях вилки-фланца картера при помощи стопорных штифтов 40. На автомобилях более раннего выпуска вместо втулок были установлены игольчатые подшипники. Поверхности трения втулок и шкворней уплотнены резиновыми кольцами 37. Для смазки втулок и упорных подшипников шкворней в нижних шкворнях, в поворотном рычаге и в крышке шкворня правого поворотного кулака установлены пресс-масленки. Для выхода смазки при прокачке верхней втулки шкворня в бобышке корпуса поворотного кулака имеется отверстие, закрываемое пробкой 14. Осевой люфт корпуса поворотного кулака регулируется прокладками 33. Ограничение углов поворота колес 27°+30′ (левого колеса вправо и правого колеса влево) регулируется болтами 20. К корпусу поворотного кулака на шпильках крепится цапфа 41 и двумя болтами корпус тормозной скобы 12. На цапфе на конических роликовых подшипниках установлена ступица 8 колеса с тормозным диском.

Поворотный кулак переднего ведущего моста:

- уплотнительное кольцо;

- прокладки регулировочные;

- крышка фланца;

- гайка;

- шайба замочная;

- фланец ведущий;

- гайка внутренняя;

- ступица;

- тормозной диск;

- основание;

- колодки с пружинами;

- корпус скобы;

- поршень;

- пробка;

- масленка;

- шкворень верхний;

- поворотный рычаг;

- картер переднего моста;

- контргайка;

- регулировочный болт;

- поперечная рулевая тяга;

- сошка;

- продольная рулевая тяга;

- стопорная пластина;

- крышка подшипника;

- подшипник;

- крестовина;

- уплотнительное кольцо;

- торцевое уплотнение;

- вилка наружная:

- вилка внутренняя;

- подшипник;

- прокладки регулировочные:

- уплотнитель;

- подшипник упорный;

- втулка;

- кольцо уплотнительное;

- корпус поворотного кулака;

- щит тормозной;

- штифт стопорный;

- цапфа

Поперечная рулевая тяга 21 трубчатая с резьбовыми наконечниками.

Резьбовые наконечники поперечной тяги имеют одинаковое направление резьбы, но с разным шагом (левый наконечник с резьбой М18х2, правый – с резьбой М18х1,5).

Продольная рулевая тяга и шарниры рулевых тяг унифицированы с продольной рулевой тягой и шарнирами тяг автомобилей типа 4×2 (см. подраздел «Передняя ось и рулевые тяги»).

Мост имеет следующие параметры установки колес:

угол поперечного наклона шкворня 8°;

угол продольного наклона шкворня 4°;

Техническое обслуживание переднего моста

Обслуживание переднего ведущего моста, касающееся главной передачи и дифференциала, аналогично обслуживанию заднего моста (см. подраздел «Техническое обслуживание заднего моста»).

Дополнительное обслуживание переднего моста заключается в регулярной проверке и подтяжке гаек крепления пальцев рулевых тяг, стопорных штифтов шкворней, болтов стяжных хомутов поперечной рулевой тяги, гаек крепления ведущих фланцев и цапфы поворотного кулака, периодической смазке втулок и упорных подшипников шкворней, подшипников шарниров поворотного кулака, подшипников ступиц, а также в проверке и регулировке схождения колес.

Радиальный люфт шкворней кулака во втулках проверяйте покачиванием колеса в вертикальной плоскости, колесо при этом не должно касаться пола.

Втулки шкворней и шкворни нуждаются в замене, в том случае если их суммарный износ достиг величины 0,5 мм. Это определяется перемещением корпуса тормозной скобы при покачивании колеса. Если перемещение верхнего наружного края корпуса более 0,5 мм, то необходима замена шкворней и втулок. Перед проверкой необходимо убедиться, что гайки стопорных штифтов шкворней затянуты.

Люфт корпуса поворотного кулака вдоль оси шкворней проверяйте при вывешенных колесах щупом, помещаемым в зазор между торцем средней бобышки вилки-фланца картера и торцем упорного подшипника. Можно проверять люфт и когда автомобиль стоит на колесах, в этом случае щупом проверяют зазор между торцем нижней бобышки корпуса поворотного кулака и торцем нижней бобышки вилки-фланца картера. В обоих случаях при зазоре величиной более 0,1 мм необходимо произвести регулировку люфта (см. подраздел «Регулировка переднего моста»).

Порядок работы по проверке шарниров рулевых тяг и схождения колес аналогичен указанным для автомобилей типа 4×2 (см. раздел «Передняя ось и рулевые тяги»).

Возможные неисправности переднего моста и рулевых тяг, способы их устранения

| Причина неисправности | Способ устранения |

| Сильный стук в мосте при резком нажатии на педаль дроссельных заслонок после движения накатом или на поворотах | |

| Чрезмерный износ шлиц наружных и внутренних вилок шарниров, ведущих фланцев и полуосевых шестерен. Износ шестерен главной передачи и дифференциала и оси сателлитов | Проверить полный угловой люфт фланца ведущей шестерни (см. подраздел «Техническое обслуживание заднего моста»), при величине люфта более 14 мм определить изношенные детали и заменить |

| Износ подшипников и шипов крестовин в шарнирах | Проверить радиальный зазор в подшипниках шарниров и, если он превышает 0,1 мм, заменить крестовину и подшипники |

| Непрерывный стук и хруст в мосте | |

| Износ и разрушение шарниров поворотных кулаков, зубьев шестерен или подшипников | Заменить изношенные детали |

| Шум моста повышенной громкости (гул). Пульсирующий шум моста («приматывание»). Шум моста высокого тона («вой»). Течь масла через манжеты ведущей шестерни, ступицы, а также по плоскости разъема картера и крышки | |

| См. раздел «Возможные неисправности заднего моста и способы их устранения» | |

| Течь масла через манжеты кожуха картера | |

| Повреждение или износ манжет и грязеотражательных колец | Заменить манжеты и грязеотражательные кольца |

| Износ шейки под манжеты внутренней вилки шарнира поворотного кулака | Заменить внутреннюю вилку поворотного кулака |

| Увод автомобиля в сторону. Неравномерный износ протектора шин. Ускоренный поперечный износ протектора шин | |

| См. подраздел «Возможные неисправности передней оси и рулевых тяг и способы их устранения», учитывая, что давление в шинах передних колес автомобилей типа 4×4 должно быть 240-250 кПа (2,5-2,6 кгс/см²) | |

| Виляние передних колес (вибрация на рулевом колесе) | |

| См. подраздел «Возможные неисправности передней оси и рулевых тяг и способы их устранения», а также: | |

| Не выдержано давление воздуха в шинах передних колес | Довести давление в шинах до нормы |

| Неравномерный износ шин | Заменить шины |

| Стуки при движении по неровной дороге | |

| Большой осевой люфт в шкворневом соединении | Проверить зазор между средней бобышкой вилки-фланца и упорным подшипником. При зазоре более 0,1 мм произвести регулировку люфта установкой регулировочных прокладок, при необходимости заменить упорный подшипник |

| Большой радиальный люфт в шкворневом соединении | Заменить шкворни со втулками |

| Недостаточная затяжка подшипников ступиц передних колес или разрушение подшипников | Отрегулировать затяжку подшипников. Заменить поврежденные подшипники |

| Зазоры в конических соединениях пальцев рулевых тяг | Подтянуть гайки крепления пальцев, при необходимости заменить изношенные детали |

| Выбрасывание смазки из шарниров | |

| Износ или повреждение торцевого уплотнения или уплотнительных колец | Заменить изношенные детали |

Регулировка переднего моста

Регулировка преднатяга подшипников ведущей шестерни, подшипников дифференциала, бокового зазора в зацеплении шестерен главной передачи и проверка зацепления на краску производится так же, как и для заднего моста (см. подраздел «Регулировка главной передачи заднего моста»).

Дополнительно для переднего моста проводятся следующие регулировки:

Регулировка осевого люфта шарнира поворотного кулака

Осевой люфт шарнира регулируется на заводе-изготовителе и, как правило, не требует регулировки в эксплуатации. Необходимость в регулировке возникает при замене шарикового подшипника 32 (см. рис. 4.37), наружной или внутренней вилок шарнира или шарнира в сборе.

Осевой люфт шарнира поворотного кулака должен быть в пределах 0,05- 0,1 мм. Величина люфта регулируется подбором толщины пакета прокладок 2.

Для регулировки необходимо при снятой крышке фланца 3 повернуть корпус поворотного кулака в правое или левое крайнее положение, замерить величину выступания торца наружной вилки шарнира за торец ведущего фланца крышки и подобрать пакет прокладок, по толщине равный замеренному выступанию плюс 0,05-0,1 мм. После этого установить крышку на место и затянуть болты крепления крышки фланца моментом 1,4-1,8 даН·м (1,4-1,8 кгс·м).

Регулировка осевого люфта корпуса поворотного кулака

Регулировка осевого люфта корпуса поворотного кулака производится при вынутом шарнире поворотного кулака в следующем порядке:

- отвернуть гайку крепления стопорного штифта нижнего шкворня и выбить штифт;

- выбить нижний шкворень изнутри так, чтобы он вышел из упорного подшипника;

- вынуть упорный подшипник с уплотнителем и прокладками;

- снять уплотнитель и прокладки, замерить высоту подшипника и, если она меньше 14,9 мм, подшипник заменить;

- подобрать толщину пакета регулировочных прокладок таким образом, чтобы они вместе с подшипником и установленным уплотнителем плотно входили в зазор между верхним торцом нижней бобышки корпуса поворотного кулака и торцом средней бобышки вилки-фланца;

- совместить отверстие упорного подшипника и прокладок со шкворнем и продвинуть шкворень внутрь вилки-фланца до совмещения лыски под штифт с отверстием в вилке-фланце, установить стопорный штифт и закрепить его гайкой.

После регулировки зазор между торцом средней бобышки вилки-фланца и торцом упорного подшипника (см. рис. 4.37) не должен быть более 0,05 мм, если более 0,05 мм регулировку необходимо повторить.

Регулировка схождения передних колес

Величина схождения колес должна быть в пределах 0-3 мм.

Регулировка проводится вворачиванием или выворачиванием наконечников поперечной рулевой тяги. Порядок регулировки следующий:

- ослабить гайку болта стяжного хомута на любом конце поперечной рулевой тяги;

- расшплинтовать и отвернуть гайку крепления пальца шарнира к корпусу поворотного кулака;

- выпрессовать палец шарнира из корпуса поворотного кулака с помощью универсального съемника (см. рис. 5.28) или выбить его молотком через медную прокладку;

- ввернуть (для увеличения схождения) или вывернуть (для уменьшения схождения) наконечник на один или несколько полных оборотов, чтобы пальцы шарниров правого и левого наконечников находились в одной плоскости, а плоскость тяги была примерно перпендикулярна ей;

- установить тягу с шарниром в корпус поворотного кулака, завернуть гайку крепления пальца (не затягивая сильно) и проверить величину схождения колес; при правильной регулировке гайку крепления пальца затянуть окончательно моментом не менее 7 даН·м (7 кгс·м) и зашплинтовать;

- затянуть гайку болта крепления стяжного хомута моментом 2,2-2,8 даН·м (2,2-2,8 кгс·м).

Регулировка углов поворота колес

Если при полном повороте передних колес не обеспечивается нормальный радиус поворота колес или шины задевают за амортизатор, то регулируют максимальный угол поворота колес, который должен быть 27°+30′. Регулировка производится заворачиванием или выворачиванием регулировочного болта 20 (см. рис. 4.37). После регулировки необходимо затянуть контргайку регулировочного болта моментом 3,2-3,6 даН·м (3,2-3,6 кгс·м).

Снятие переднего моста с автомобиля

Снятие переднего моста с автомобиля требуется при замене моста в сборе, картера моста, шестерен главной передачи, дифференциала или его деталей, а также при замене или регулировке подшипников ведущей шестерни и дифференциала.

Мост снимается с автомобиля в следующей последовательности:

- отсоединить карданный вал от фланца ведущей шестерни;

- отсоединить шланг тормозной системы, снять тормозные трубки;

- ослабить гайки крепления колес;

- подставить упоры под задние колеса;

- вывесить передний мост до отрыва колес от пола и установить на подставки;

- отвернуть гайки крепления колес и снять колпаки и колеса;

- расшплинтовать и отвернуть гайку крепления шарового пальца продольной рулевой тяги к сошке рулевого механизма и выпрессовать палец из сошки при помощи съемника (см. рис. 5.28);

- отсоединить нижние концы амортизаторов;

- отвернуть гайки крепления стремянок рессор, снять стремянки;

- вывесить переднюю часть автомобиля, установить на подставки и выдвинуть мост из-под автомобиля.

Разборка переднего моста

Перед разборкой переднего моста необходимо слить масло из картера.

Разборку моста следует производить в следующей последовательности:

- расшплинтовать и отвернуть гайки крепления пальцев продольной и поперечной рулевых тяг, выпрессовать пальцы с помощью универсального съемника (см. рис. 5.28), снять тяги;

- снять стопорные пластины крепления тормозного шланга к кронштейнам картера;

- вывернуть болты крепления корпуса тормозной скобы к корпусу поворотного кулака, снять тормозную скобу;

- отвернуть болты крепления крышек фланца, снять крышки и регулировочные прокладки;

- отвернуть гайки крепления ведущих фланцев к ступицам, снять ведущие фланцы;

- отвернуть наружную гайку подшипника ступицы, снять замочную шайбу, отвернуть внутреннюю гайку подшипника ступицы;

- снять ступицу в сборе с тормозным диском;

- отвернуть гайки крепления цапф, снять тормозные щиты, цапфы и вынуть шарниры поворотных кулаков;

- выпрессовать из цапф грязеотражательные кольца и манжеты;

- отвернуть гайки крепления поворотного рычага и болты крепления крышки правого корпуса поворотного кулака, снять поворотный рычаг, крышку и прокладки;

- вывернуть пресс-масленки из нижних шкворней, поворотного рычага и крышки правого корпуса поворотного кулака;

- отвернуть гайки крепления стопорных штифтов шкворней, выбить бородком стопорные штифты;

- выбить шкворни с помощью специальной выколотки (см. рис. 5.27);

- снять корпус поворотного кулака, упорный подшипник с уплотнителем и регулировочными прокладками, вынуть уплотнительные кольца втулок;

- в случае замены выпрессовать втулки из корпуса поворотного кулака с помощью специальной выколотки (см. рис. 5.27), зажав поворотный кулак в тисках;

- выпрессовать из кожуха картера корпуса грязеотражательных колец, манжеты и шариковые подшипники;

- далее выполнить операции в последовательности, изложенной в подразделе «Разборка заднего моста» после операции по снятию тормоза.

Разборка и сборка дифференциала

Разборку и сборку дифференциала производить аналогично разборке и сборке дифференциала заднего моста.

Разборка и сборка шарнира поворотного кулака

Прежде чем разбирать шарнир, его необходимо очистить от грязи и промыть керосином. Разборку шарнира производить в следующей последовательности:

- отогнуть лапки стопорных пластин 24 (см. рис. 4.37), вывернуть болты крепления крышек подшипников 26, снять стопорные пластины и крышки;

- выпрессовать подшипники на прессе или в тисках (см. рис. 4.35), используя кольцо с наружным диаметром 45 мм, внутренним диаметром 37 мм, высотой 30 мм и оправку диаметром 33-34 мм и высотой 30 мм;

- вынуть крестовину, промыть все детали в обезжиривающем растворе или керосине и проверить их состояние. Крестовину необходимо заменить, если хотя бы на одном шипе глубина следа от игл подшипника превышает 0,1 мм или диаметр шейки под подшипник меньше 21,96 мм.

Подшипники с деформированными иглами, помятым колпачком, а также при наружном диаметре корпуса меньше 34,97 мм и внутреннем диаметре по иглам больше 22,085 мм подлежат замене.

Торцевое уплотнение подшипника необходимо заменить, если имеется затвердение или растрескивание рабочих кромок.

Вилки необходимо заменить, если на шлицах вилок шарнира имеется значительный износ или выкрашивание, а на шлифованных шейках в зоне работы манжет и грязеотражательных колец имеются задиры или значительный износ и коррозия. Диаметр отверстий в вилках шарнира под подшипники не должен быть более 35,05 мм.

Перед сборкой шарнира все детали необходимо еще раз тщательно промыть и просушить. Сборку шарнира производить в следующей последовательности:

- заложить по 3 г смазки № 158 в каждый подшипник;

- вставить пару шипов крестовины в отверстия ушек одной из вилок шарнира;

- вставить подшипники в отверстия вилки, частично одев их на шипы крестовины и вращая крестовину, плавно сдвинуть подшипники до упора (см. рис. 4.36);

- установить крышки подшипников и стопорные пластины, затянуть болты крепления крышек моментом 1,5-2,0 даН·м (1,5-2,0 кгс·м) и зафиксировать их, отогнув на грани головок болтов лапки стопорных пластин;

- аналогично собрать вторую половину шарнира.

У собранного шарнира не должно быть заеданий и переменного усилия проворачивания. Момент проворачивания шарниров не должен превышать 0,2 даН·м (0,2 кгс·м).

Замена шарниров продольной и поперечной рулевых тяг

Замена шарниров продольной и поперечной рулевых тяг производится так же, как и для автомобилей типа 4×2 (см. подраздел «Передняя ось и рулевые тяги»).

Осмотр и контроль деталей переднего моста

Требования при осмотре и контроле деталей переднего моста, не указанные выше, аналогичны требованиям, указанным в подразделе «Осмотр и контроль деталей заднего моста».

Сборка переднего моста

Сборку переднего моста производить в следующей последовательности:

- выполнить последовательно операции, указанные в подразделе «Сборка заднего моста», до операции установки тормозов;

- заложить в шариковый подшипник 32 (см. рис. 4.37) смазку «Литол-24» и запрессовать его в кожух картера моста до упора;

- запрессовать первую манжету в кожух картера на глубину 7 мм от торца кожуха, при этом торец манжеты с нанесенной маркировкой должен быть обращен наружу, так же запрессовать и вторую манжету;

- установить грязеотражательное фторопластовое кольцо в корпус кольца и запрессовать корпус кольца в кожух картера заподлицо с торцем;

- заполнить полости между рабочими кромками манжет и между рабочей кромкой наружной манжеты и грязеотражательным кольцом смазкой «Литол- 24»;

- с помощью оправки (см. рис. 6.26) запрессовать новую втулку верхнего шкворня заподлицо с наружным торцем верхней бобышки корпуса поворотного кулака и втулку 36 нижнего шкворня в корпус поворотного кулака на глубину 4,5±0,15 мм от наружного торца нижней бобышки;

- развернуть втулки на проход с помощью специальной развертки до Ø 25 +0,041 +0,020 мм. Очистить втулки от металлической стружки и нанести на каждую втулку тонкий слой смазки «Солидол Ж» или «Солидол С»;

- установить уплотнительные кольца 37 с обоих сторон втулки 36 нижнего шкворня и с внутренней стороны втулки верхнего шкворня;

- установить корпус поворотного кулака на фланец-вилку картера, вставить верхний шкворень до совмещения лыски на шкворне с отверстием под стопорный штифт, установить стопорный штифт;

- вставить нижний шкворень так, чтобы он не выходил за верхний торец нижней бобышки корпуса поворотного кулака;

- подобрать толщину пакета регулировочных прокладок 33 таким образом, чтобы подшипник вместе с прокладками и уплотнителем плотно входил в зазор между фланцем-вилкой и корпусом поворотного кулака, максимальный остаточный зазор не должен быть больше 0,05 мм (проверять щупом, щуп не должен проходить). Регулировочные прокладки должны быть установлены между подшипником и колпаком уплотнителя;

- совместить отверстия в подшипнике и прокладках с отверстием во фланце-вилке и вставить нижний шкворень до совмещения лыски с отверстием во фланце-вилке, установить стопорный штифт и затянуть гайки штифтов верхнего и нижнего шкворней моментом 3,2-3,6 даН·м (3,2-3,6 кгс·м);

- установить паронитовую прокладку на корпус поворотного кулака, установить поворотный рычаг 17 на левый корпус и крышку шкворня на правый корпус и затянуть гайки крепления поворотного рычага и крышки моментом 11-12,5 даН·м (11-12,5 кгс·м);

- завернуть в поворотный рычаг, в крышку правого корпуса поворотного кулака и в нижние шкворни пресс-масленки и прошприцевать шкворни смазкой «Солидол Ж» или «Солидол С», завернуть пробки. Смазка верхней втулки производится до выхода смазки из отверстия, закрываемого пробкой 14 (см. рис. 4.37), а нижней втулки и упорного подшипника до выхода смазки из-под уплонителя 34 подшипника;

- установить в мост шарниры в сборе, предварительно смазав шейки под подшипник и манжету смазкой «Литол-24»;

- запрессовать в цапфу 41 манжету до упора (торец манжеты с маркировкой должен быть обращен наружу), установить фторопластовое грязеотражательное кольцо в корпус кольца и запрессовать корпус в цапфу на глубину 3+0,5 мм от привалочной плоскости цапфы, прилегающей к корпусу поворотного кулака;

- заложить в полость между манжетой и грязеотражательным кольцом смазку «Литол-24», установить цапфу и томозной щит на шпильки корпуса поворотного кулака, затянуть гайки крепления цапфы моментом 11-12,5 даН·м (11-12,5 кгс·м);

- установить на цапфу ступицу 8 в сборе с тормозным диском 9, подшипниками, манжетой и заложенной смазкой. Для предотвращения повреждения манжеты при установке необходимо поджимать внутреннее кольцо наружного подшипника к наружной обойме;

- отрегулировать подшипники ступиц в соответствии с разделом «Колеса и шины»;

- нанести на шлицы наружной вилки шарнира слой смазки «Литол-24» толщиной 3-5 мм и установить ведущий фланец 6, затянуть гайки крепления фланца моментом 11-12,5 даН·м (11-12,5 кгс·м);

- отрегулировать осевой люфт шарнира поворотного кулака (см. подраздел «Регулировка переднего моста»);

- установить на место тормозные скобы в сборе и затянуть болты крепления скоб моментом 10-12,5 даН·м (10-12,5 кгс·м) (перед завертыванием болтов нанести на резьбу болтов герметик «Стопор-6» или «Унигерм-6»; резьба на болтах и в корпусе тормозной скобы должна быть предварительно очищена, обезжирена и высушена);

- установить тормозные шланги в отверстия кронштейнов на кожухах картера и закрепить стопорными скобами;

- подсобрать поперечную рулевую тягу 21 с наконечниками и хомутами, выдержав размер 1608±3 мм между осями шарниров, установить пальцы шарниров в отверстия корпусов поворотных кулаков, затянуть гайки крепления пальцев моментом не менее 7 даН·м (7 кгс·м) и зашплинтовать;

- присоединить продольную рулевую тягу 23 к поворотному рычагу, затянуть гайку крепления пальца шарнира моментом не менее 7 даН·м (7 кгс·м);

- отрегулировать углы поворота колес;

- заправить мост трансмиссионным маслом в соответствии с «Картой смазки»;

- проверить уровень шума, нагрев, отсутствие течи масла и работу дифференциала аналогично заднему мосту (см. подраздел «Сборка заднего моста»).

При сборке переднего моста следует учитывать размеры деталей, допуски и посадки (см. табл. 4.5).

Установка переднего моста на автомобиль

Установка переднего моста на автомобиль производится в порядке, обратном снятию. После установки моста необходимо отрегулировать схождение колес.

Источник